Kraftakt: GASS Unterstützungsgerüst für Berliner Wohnanlage

Ein Wohnprojekt und gleich vier PASCHAL-Systeme im Einsatz: LOGO.3, TTR, GASS und PASCHAL-Deck.

Schalsysteme von PASCHAL liegen bereit, um die Umfassungswände der Tiefgeschosse einhäuptig zu schalen.

Knapp eintausend Quadratmeter Schalmaterial – LOGO.3, Raster und TTR – wurden auf der Baustelle eingesetzt und durch PASCHAL Deck sowie dem Alu-Traggerüst GASS ergänzt.

Der massive Rohbau der opulenten Wohnanlage in Berlin besteht fast ausschließlich aus Beton und verfügt über zwei tiefe Basisgeschosse, Erdgeschoss und zwei Obergeschosse.

Zur Absicherung der Baugrube für die Tiefgeschosse wurde die ca.12m tiefe Baugrube auf allen vier Seiten Berliner Verbau gesichert. verbaut.

Nach den Erd- und Tiefbauarbeiten startete das ausführende Bauunternehmen mit den Rohbauarbeiten und brachte für die vielfältigen Schalungsaufgaben PASCHAL mit ins „Spiel“.

Der Einkäufer des für den Rohbau verantwortlichen Ingenieurbüros kennt seit 2009 Jahren die Vorzüge der PASCHAL-Systeme und konnte auch den verantwortlichen Projektbauleiter überzeugen.

Im Laufe des zügigen Baufortschrittes erkannte auch der Projektbauleiter mehr und mehr die Vorzüge dieser Schal- und –Rüstsysteme. Vor allem, weil bei diesem besonderen Projekt alle Schal- und Rüstaufgaben im System gelöst werden können, ohne teure und zeitaufwändige Sonderlösungen mit Schalholz herstellen zu müssen.

So wurden beispielsweise runde Wandabschlüsse durch die Kombination einer halben Rundsäulenschalung mit LOGO-Schalelementen an den Seiten plus zwei Übergangselemente schlüssig geformt.

Ein weiteres Beispiel sind die Sichtbetonstützen mit ihrem einseitigen Versprung.

Praxisbezogener Service

PASCHAL unterstützte das ausführende Bauunternehmen sowie das Nachunternehmen mit der kompletten Planung, der Logistik für das Mietmaterial wie auch der Einweisung der Schalungskolonne vor Ort.

Jede Schalaufgabe wurde im System gelöst.

Beton von Anfang an

Basis des Projektes, die 28x25m große Baugrube wurde im ersten Schritt durch einen Berliner Verbau rund herum abgesichert. Nach dem die komplette Baugrube ausgehoben war, erfolgte die Objektgründung in Form einer 65cm bis 125cm dicken Stahlbetonbodenplatte. Die Stahlbetonwände der Tiefgeschosse wurden einhäuptig mit dem Schalsystem LOGO.3 geschalt und mit WU-Beton betoniert. Dazu hatten sich die Einschaler zwei Schaleinheiten aus LOGO.3 Schalung in den Abmessungen 6,50m breit x 4,30m hoch = (3,40+0,90m) kombiniert und die Betonaußenwände in jeweils 12 Betonierabschnitten ausgeführt. So konnte ein einheitliches Fugenbild, sich kreuzender Horizontal- wie Vertikalfugen, sichergestellt werden.

Haupttreppenhaus

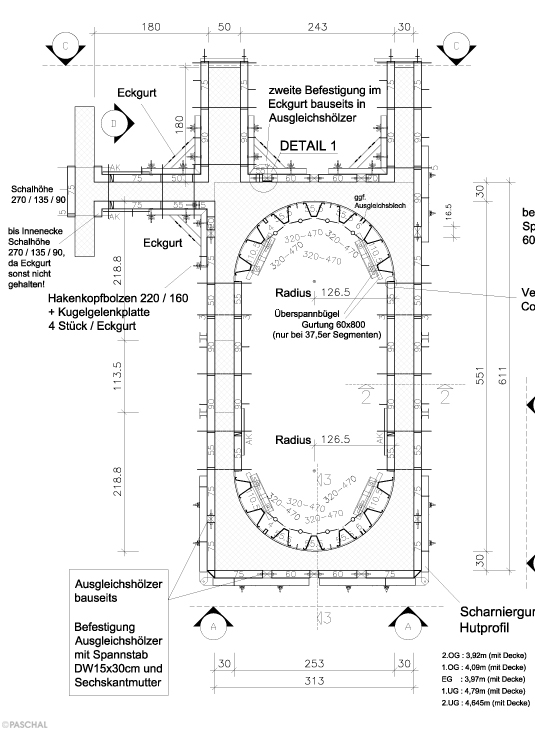

Das offene, außen eckige und innen ovale Treppenhaus mit Betonbrüstung wurde in Kombination der Schalsysteme TTR für den Innenkern und LOGO.3 für die Außenbegrenzung geschalt.

Diese gegenläufige Formgebung war jedoch nicht die einzige Herausforderung, denn die Treppenhauswände setzen sich nicht in allen Geschossen durchgängig fort.

Zum Aufnehmen der senkrechten Lasten wurde im zweiten Untergeschoss eine Abfangung konstruiert, geschalt und betoniert.

Schalungsplanung für die Treppenhauskonstruktion im ersten Untergeschoss.

Hier ist die Formung der Rundung mittels der TTR-Schalung im direkten Verbund mit der LOGO.3-Schalung zu sehen

Autoaufzugsschacht in zwei Höhenakten

Nach Fertigstellung der Decke über dem 1.Untergeschoss mussten zuerst die Innenwände des Aufzugsschachtes aus Stahlbeton mit einer Schalhöhe von 4,75m erstellt werden, um diese Wände, nach Vorgaben des Tragwerksplaners, als Widerlager zum Abstützen der einhäuptigen Schalung der beiden Außenwände nutzen zu können.

Zum Abfangen der Horizontalkräfte wurden Stützen aus dem GASS-Programm liegend verwendet.

Die Herstellung der Wände des Autoaufzuges erfolgte in zwei Höhentakten.

1. Höhentakt:

Zum Erstellen der Außenwände im zweiten Untergeschoss mit einer Schalhöhe von 5,65m wurde die LOGO.3 als einhäuptige Schalung mit 6,00 Meter hohen Stützböcken gesichert.

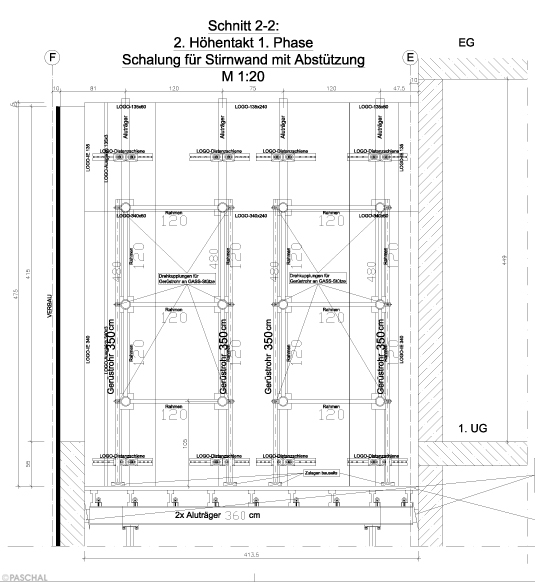

2. Höhentakt:

Um die Schachtwände bis zum Niveau der Decke über dem ersten Untergeschoss erstellen zu können, wurde in den PKW-Aufzugsschacht eine Zwi-schenebene mit Systemelementen aus dem Alu-Traggerüstsystem GASS erstellt.

Auf dieser Arbeitsplattform wurde die Wandschalung liegend montiert und mittels Kranhub positioniert.

Auszug aus dem Schalungsplan für die einhäuptig zu schalenden Außenwände des Autoaufzugsschachtes.

Zum Übertragen der Horizontalkräfte wurden nach Vorgaben des Tragwerksplaners Stützen des ALU-Traggerüstsystems GASS waagerecht verwendet und stützen die LOGO.3-Schalung beim Betonieren zuverlässig ab.

Indoorpool

Da der Poolboden in das unterste Tiefgeschoss ragt, wurde er nach Fertigstellung der Außenwand und dem durchgehenden Unterzug zwischen diese beiden Begrenzungen in WU-Beton einbetoniert. Der Poolboden mit einer Fläche von 95 Quadratmetern wurde mittels den H 20 Trägern aus dem PASCHAL Deck Programm in Kombination mit Schaltafeln aus dem Bestand des Bauunternehmens erstellt.

Nach Erreichen der notwendigen Betonfestigkeit wurde der Poolboden als Auflagerfläche für die Stützböcke bei der einhäuptigen Wandschalung genutzt. Da an jedem Spindelfuß der Stützböcke Lasten von 160 KN auftraten, wurden auch zum Abfangen der Lasten auf den Poolboden unterhalb des Poolbodens Schwerlaststützen aus dem Alu-Traggerüst-System „GASS“ eingesetzt, um die Lasten auf die Betonbodenplatte zu leiten.

Praxisrelevante Schalungsberatung

Aufgrund der ausführlichen Schalungsplanung und der praxisrelevanten Einweisung vor Ort durch PASCHAL, waren die Einschaler ab dem Erdgeschoss so eingearbeitet und mit den Systemen von PASCHAL so vertraut gemacht, dass sie die nachfolgenden Schalaufgaben eigenständig ausführten.